Unterschied Spritzguss und Extrusion

Ganz kurz gesagt: Im Spritzguss werden dreidimensionale Körper mit Hilfe einer zweiteiligen Matrize hergestellt, die dem eingespritzten flüssigen Kunststoff vor der Abkühlung seine Form gibt. In der Extrusion wird der flüssige Kunststoff mit dem Extruder durch eine Düse gepresst und erstarrt dann zu einer eher länglichen zweidimensionalen also flachen Form, z.B. einem Profil.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Die Herstellung räumlicher und flacher Bauteile aus Kunststoff

Wenn wir bei der Stocker Kunststoff GmbH eine Führung veranstalten oder mit jüngeren Leuten in Kontakt kommen, taucht die Frage häufiger auf. Was ist eigentlich der Unterschied zwischen dem Spritzguss und der Extrusion von Kunststoffen? Beides sind sehr erfolgreiche Verfahren zum Urformen von Kunststoffen. Als Urformen bezeichnet man die Herstellung fester geometrischer Formteile oder Körper aus Kunststoff, die heute praktisch in allen Lebensbereichen eine extrem wichtige Rolle spielen. Ohne die unendlich vielen verschiedenen Bauteile aus Kunststoffen ist ein modernes Leben nicht vorstellbar. Aber es gibt eine wichtige Unterscheidung zwischen diesen Bauteilen. Die einen bilden räumliche Formen, die anderen sind eher flach. Man kann es auch dreidimensional und zweidimensional nennen. Für die Herstellung der dreidimensionalen Bauteile eignet sich der Kunststoffspritzguss am besten.

Die flachen und meist länglichen Bauteile wie Platten und Profile werden dagegen mit der Extrusion durch einen Extruder erzeugt. Für beide Verfahren dienen die Thermoplaste als die am häufigsten verwendeten Kunststoffe. Nur kurz zur Erinnerung: Die Thermoplaste gelangen nach ihrer Erzeugung durch Polymerisation meist als Granulat zu den kunststoffverarbeitenden Unternehmen. Hier werden sie stark erhitzt und verflüssigen sich dabei. Jetzt werden sie einem formgebenden Verfahren unterzogen und dabei in die gewünschte Form gebracht. Da sie währenddessen abkühlen, behalten sie diese Ausformung bei. Bei den Thermoplasten lässt sich anders als bei den Duroplasten dieser Vorgang in gewisser Weise wiederholen, denn durch erneutes Erhitzen wird ein Thermoplast wieder weich und damit formbar. Dann spricht man jedoch nicht mehr vom Urformen, sondern vom Umformen, denn eine erste Form war ja bereits erzeugt worden.

Der Kunststoffspritzguss

Beim Spritzgießen wird Granulat aus einem Thermoplast erhitzt und dann über eine Schnecke verflüssigt in eine Art Matrize eingebracht. Beim Spritzguss nennt sich diese Matrize Werkzeug und ist eine Art Hohlraum, der als spiegelverkehrte Vorlage dient. Das je nach gewünschtem Formteil simple oder höchst komplex hergestellte Werkzeug besteht meist aus gehärtetem Stahl und setzt sich aus zwei Teilen zusammen. Spritzgießeinheit und Schließeinheit werden während des Einspritzens mit dem flüssigen Kunststoff gefüllt. Sobald sich der abkühlende Kunststoff genügend verfestigt hat, öffnen sich die beiden Hälften und das fertige Formteil wird ausgeworfen. Das Bauteil hat dabei die Gestalt angenommen, die das Werkzeug ihm vorgegeben hat. Nach dem Auswerfen schließt sich das Werkzeug wieder und die nächste Ladung flüssiger Kunststoff wird eingefüllt.

Dabei müssen die beiden Hälften des Werkzeugs mit großer Kraft aufeinander gepresst werden, bis die Maschinerie sie wieder auseinander zieht. Der ganze Vorgang dauert nicht lang, meist sind es um die 20 bis 30 Sekunden, die vom Einfüllen bis zum Auswerfen vergehen. Auf diese Weise können viele Tausend gleichartige Bauteile erzeugt werden. Eine große Herausforderung beim Spritzguss ist jedoch der Bau der Werkzeuge. Die Herstellung der Werkzeuge für das Spritzgießen erfolgt heute mit 3D CAD und kann aber aufgrund der teils hohen Ansprüche an die Formteile bis zu mehreren Wochen dauern. Der Bau des Werkzeugs gilt als der kostspieligste Anteil des gesamten Prozesses. Daher lohnt sich der Spritzguss in den meisten Fällen erst bei einer genügend großen Zahl von Bauteilen.

Die Extrusion

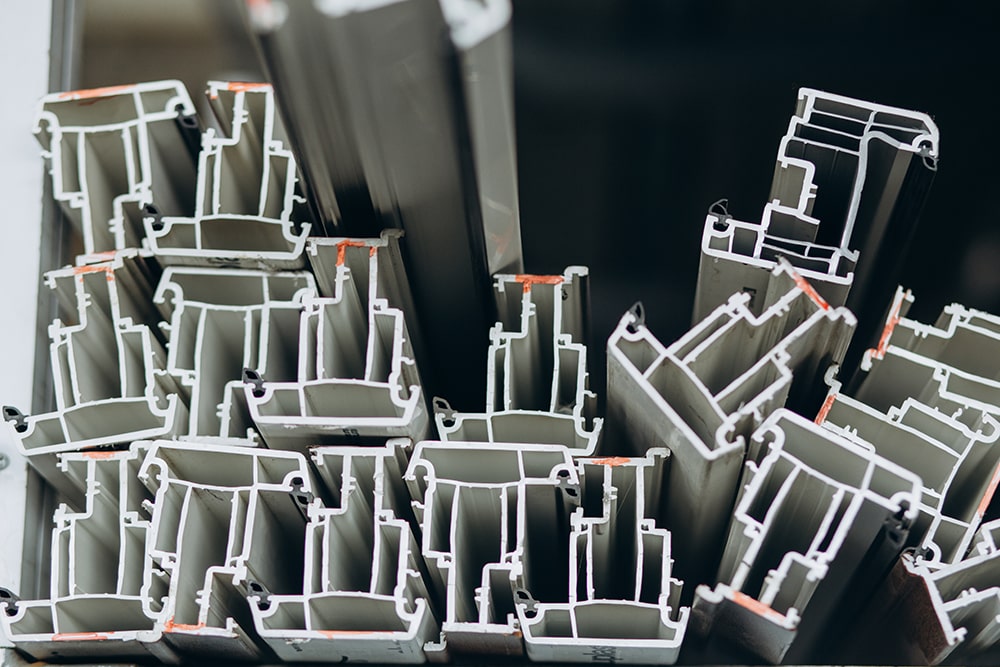

Bei der Extrusion dagegen wird kein Werkzeug benötigt, das dem flüssigen Kunststoff seine Form gibt. In einem Trichter oder Extruder wird der flüssige Kunststoff homogenisiert sowie verdichtet und über eine Schnecke durch eine Düse gepresst. Dabei entscheidet die Form der Düse über die spätere Form des Bauteils. Die Düsen können beliebig komplexe Querschnitte erzeugen. So kann mit einer runden bzw. ringförmigen Düse auch ein Rohr entstehen. Will man auf diese Weise ein Kabel produzieren, kann während des Einspritzens des Kunststoffes ein Draht durch ein Loch in der Mitte der Düse geführt werden, der vom austretenden Kunststoff ummantelt wird. Durch schlitzförmige Düsen können Platten extrudiert werden, die nach dem Austritt aus der Düse während des Abkühlens weitere Formen durchlaufen und so z.B. zu Fensterprofilen geformt werden. An diesen Prozess des Urformens kann ein Umformen angehängt werden. Dann werden Teile solcher Platten wieder erhitzt und mit Hilfe einer weiteren Schiene oder eines Unterdrucks umgeformt.

Genau wie beim Spritzguss muss bei der Extrusion also ebenfalls eine Art Urform hergestellt werden, nämlich die Düse. Obwohl mit Hilfe der modernen Verfahren mit einem Extruder extrem präzise Profile, Führungsschienen und sogar Bootskörper produziert werden können, ist aufgrund ihrer zweidimensionalen Form die Düse weit weniger komplex als das Werkzeug. Daher lässt sie sich nicht nur erheblich schneller, sondern auch wesentlich günstiger herstellen. In der Langlebigkeit bzw. Ausbeute für die Bauteile sind beide Verfahren in etwa vergleichbar. Während man beim Spritzguss von Stückzahlen spricht, die man mit einem Werkzeug beim Spritzgießen herstellen kann, wird die Produktion bei der Extrusion eher in Metern berechnet. Je nach Komplexität können mit einem Werkzeug z.B. 100.000 Bauteile produziert werden, während die Standzeit für eine Düse mit z.B. einer Million Meter angegeben wird.

Welches Verfahren wird eingesetzt?

Welchem Verfahren dann letztendlich der Vorzug zu geben ist, hängt natürlich von der Art und dem Zweck der herzustellenden Bauteile ab. Die Extrusion ist für flache Profile vor allem in unterschiedlicher Länge in jedem Fall die wirtschaftlichere Methode. Sind die Formteile dagegen immer gleich groß, eher dreidimensional geformt und bilden wie bei einem Gehäuse einen geschlossenen Körper, eignet sich das Spritzgießen besser. Beide Verfahren entstanden in ihrer heutigen Form erst mit der Erfindung der modernen Kunststoffe in den 30er bis 50er Jahren des 20. Jahrhunderts.

Als Prinzip und unter Verwendung anderer Materialien sind Extrusion und Spritzguss allerdings bereits wesentlich älter. So wurde das erste Patent für die Extrusion bereits 1797 erteilt und arbeitete als Methode u.a. mit geschmolzenem Kupfer. Die Anfänge des Spritzgusses reichen bis in die erste Hälfte des 19. Jahrhunderts zurück, als man mit solch einem Verfahren Schrifttypen aus Metall für den Buchdruck herstellte. Bereits die erste Art Kunststoff, nämlich das Celluloid, wurde 1872 mit Spritzguss zu Billardkugeln geformt.