Hochleistungskunststoffe

Kunststoffe beherrschen nahezu alle Gebiete des menschlichen Lebens. Eine besondere Sparte unter ihnen ist in der Öffentlichkeit weitgehend unbekannt. Die sogenannten Hochleistungskunststoffe erfüllen weit mehr als die Standardanforderungen in Bezug auf Widerstandsfähigkeit und Festigkeit. Das lässt sie in den anspruchsvollsten Umgebungen und Anwendungen glänzen.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Eigenschaften der Hochleistungskunststoffe

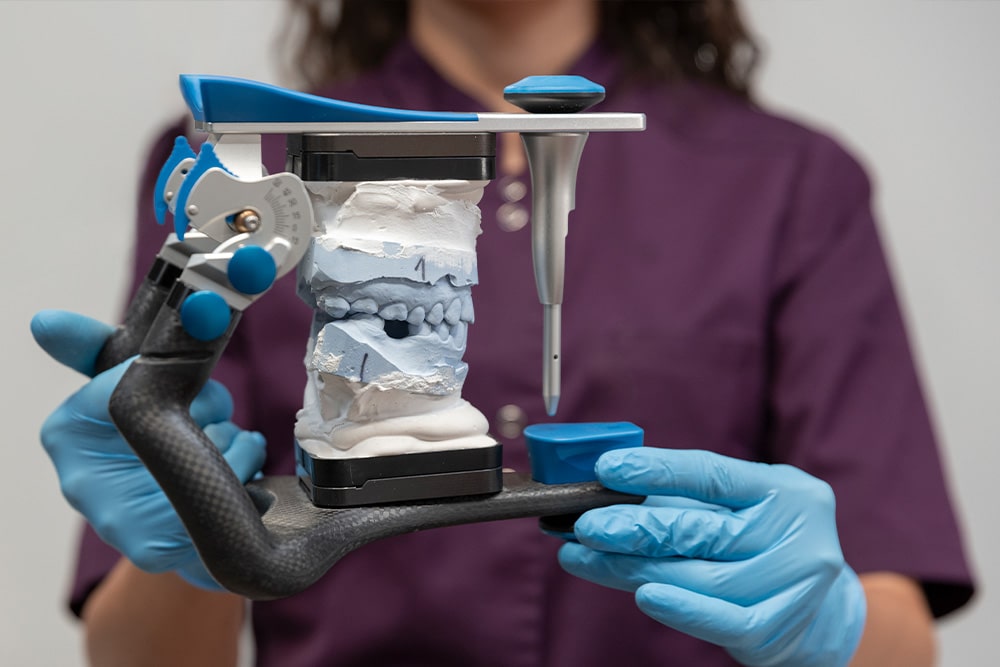

Die Hochleistungskunststoffe überzeugen mit ihren Qualitäten bei vielen Anwendungen. In der Luft- und Raumfahrt werden sie in Triebwerkskomponenten und Isoliermaterialien eingesetzt. In der Automobilindustrie tragen sie zur Gewichtsreduzierung und Leistungssteigerung bei. In der Medizintechnik spielen sie eine große Rolle bei Implantaten und chirurgischen Instrumenten. Diese Kunststoffe sind trotz ihrer verhältnismäßig hohen Herstellungskosten überall dort zu finden, wo herkömmliche Materialien ihren Geist aufgeben.

Die Eigenschaften der Hochleistungskunststoffe sind tatsächlich beeindruckend. Sie zeichnen sich durch eine außergewöhnliche Hitzebeständigkeit aus. Schmelzpunkte von z.B. 350° C lassen andere Materialien kapitulieren. Ihre hohe mechanische Festigkeit ist auch im Dauerbetrieb bei 250° C unbeeinträchtigt, ebenso wie ihre chemische Resistenz gegen aggressive Substanzen. Dazu kommen noch die elektrischen Isoliereigenschaften. In der Medizin werden sie aufgrund ihrer guten Biokompatibilität und Sterilisierbarkeit u.a. für Implantate eingesetzt.

Typische Hochleistungskunststoffe und was sie leisten

Die meisten der genannten Hochleistungskunststoffe, wie Polyetheretherketon (PEEK), Polyphenylensulfid (PPS), Fluorpolymere (z.B. PTFE) und Liquid Crystal Polymers (LCP), gehören zur Gruppe der Thermoplaste. Thermoplaste sind Kunststoffe, die sich bei Erwärmung verformen lassen und bei Abkühlung wieder verfestigen, ein Prozess, der theoretisch mehrfach wiederholbar ist, ohne dass das Material signifikant an Eigenschaften verliert.

Diese Eigenschaft macht Thermoplaste besonders vielseitig in der Verarbeitung und Anwendung. Gleichzeitig verbessert diese Eigenschaft der Wiederverwertbarkeit die Rentabilität der Materialien. Viele der Hochleistungskunststoffe wie die Polyimide lassen sich aber nicht ohne weiteres recyceln. Die Forschung steckt hier noch in ihren Anfängen. Parallel dazu wird die Entwicklung von Hochleistungskunststoffen betrieben, die biologisch abbaubar sein sollen. Wir werden sehen.

Eine Reihe der Hochleistungskunststoffe

- Polyaryletherketone (PAEK)

Die Gruppe der PAEK entsteht durch die Verbindung von Ether- und Ketogruppen über aromatische Arylgruppen. Ihr bekanntester Vertreter ist Polyetheretherketon (PEEK). PEEK ist aufgrund seiner Robustheit gegenüber hohen Temperaturen, seiner mechanischen Festigkeit und seiner chemischen Beständigkeit besonders wertvoll in der Medizintechnik für Implantate, in der Luftfahrt und im Automobilbau. - Polyphenylensulfid (PPS)

PPS ist ein weiteres Beispiel für einen Hochleistungskunststoff, der sich durch hervorragende chemische Beständigkeit, Dimensionsstabilität und Wärmebeständigkeit auszeichnet. Es findet oft Verwendung in elektrischen und elektronischen Bauteilen, chemischen Anlagen und diffizilen Automobilkomponenten. - Liquid Crystal Polymers (LCP)

Diese Gruppe von Hochleistungskunststoffen zeichnet sich durch ihre außergewöhnliche Fließeigenschaften bei der Verarbeitung, die hohe Temperaturbeständigkeit und ausgezeichnete elektrische Eigenschaften aus. LCPs finden vor allem Anwendung in elektronischen Bauteilen, wie Steckverbindern und Gehäusen für Mikroelektronik, z.B. bei manchen Smartphones.

- Polyimide

Die Polyimide (PI) stellen einen Sonderfall dar. Polyimide gehören nämlich zu den Duroplasten. Die Gruppe dieser Kunststoffe härtet bei Hitze und/oder chemischer Reaktion irreversibel aus. Nach der Aushärtung können die Bauteile nicht mehr durch Erwärmen verformt werden. Polyimide werden dafür aber wegen ihrer außergewöhnlichen thermischen Stabilität und chemischen Beständigkeit geschätzt.

Sie sind damit prädestiniert für Anwendungen, bei denen eine dauerhafte Belastung durch hohe Temperaturen oder aggressive Chemikalien den Ablauf der Funktion bestimmt. Diese Kunststoffe werden oft in der Luft- und Raumfahrtindustrie für Isoliermaterialien und in der Elektronikindustrie für flexible Leiterplatten verwendet. Ein bekanntes Beispiel ist Kapton, das aufgrund seiner Fähigkeit, auch extremen Temperaturschwankungen standzuhalten, in Satelliten und Raumanzügen eingesetzt wird.

Methoden der Herstellung von Hochleistungskunststoffen

Hochleistungskunststoffe entstehen in einem sorgfältig kontrollierten Prozess, der die Polymerketten in präzisen Konfigurationen anordnet, um die gewünschten Eigenschaften zu erzielen. Neuere Techniken wie die Polymerisation unter extremen Bedingungen und das Hinzufügen spezialisierter Additive sind nur einige der Methoden, die zum Einsatz kommen. Ein Beispiel hierfür ist die Herstellung von PEEK. Sie erfordert eine spezielle Sulfonierung, um seine außergewöhnliche Hitzebeständigkeit und mechanische Festigkeit zu gewährleisten.

Die Herstellung von Hochleistungskunststoffen beruht also größtenteils auf der Kontrolle und Variation der Techniken zur Polymerisation, die über die althergebrachten radikalischen und Stufenwachstumspolymerisationen hinausgehen. Dazu lassen sich folgende Beispiele nennen:

- Lebende Polymerisation

Diese Technik ermöglicht eine sehr präzise Kontrolle über die Molekulargewichtsverteilung und die Architektur der Polymere. Bei der Herstellung von Hochleistungskunststoffen werden damit spezifische mechanische Eigenschaften oder eine genau berechnete Morphologie erzielt. - Interphase-Polymerisation

Bei diesem Verfahren werden Monomere in einer spezifischen Phase (z.B. an der Grenzfläche zwischen zwei nicht mischbaren Flüssigkeiten) polymerisiert. Dabei entstehen Polymere mit besonderen Eigenschaften. Dies wird vor allem für Hochleistungspolymere mit spezifischen Oberflächeneigenschaften genutzt.

- Kopplungsreaktion

Hochleistungskunststoffe mit komplexen Strukturen wie Polyetheretherketon (PEEK) werden über Kopplungsreaktionen hergestellt. Diese chemischen Reaktionen verbinden zwei oder mehr Monomereinheiten unter Bildung einer Kopplung mit anderen Stoffen wie den aromatische Arylgruppen. Diese Kopplung führt dann zu einer besonders hohen thermischen und chemischen Beständigkeit. - Ringöffnende Polymerisation

Bestimmte Polyether werden durch ringöffnende Polymerisation hergestellt. Bei diesem Prozess öffnet man ein Ringspannung tragendes Monomer und polymerisiert es zu einer langen Kette. Diese Methode ermöglicht die Herstellung von Polymeren mit sehr regelmäßigen Strukturen. Damit gelingt dann die Einbettung von spezifischen funktionalen Gruppen in das Rückgrat des Polymers. - Polykondensation

Die Polykondensation ist die am häufigsten verwendete Methode zur Herstellung von Polyimiden. Sie ist ein chemischer Prozess, bei dem zwei oder mehr Monomere miteinander reagieren, wobei ein kleines Molekül als Nebenprodukt abgespalten wird. Bei der Herstellung von Polyimiden werden in der Regel Diamine mit Dianhydriden oder anderen bifunktionalen oder trifunktionalen Monomeren umgesetzt. Dabei wird Wasser abgespalten, was zur Bildung einer Amidbindung führt. - Sol-Gel-Prozess

Der Sol-Gel-Prozess ermöglicht die Herstellung von Materialien mit feinen Strukturen, z. B. Nanopartikeln oder Schichten. Er gilt als umweltfreundlich, da hierbei keine Lösungsstoffe verwendet werden. Bei diesem Verfahren werden feste, nichtmetallische, anorganische oder hybridpolymere Materialien aus kolloidalen Dispersionen hergestellt, den sogenannten Solen. Zunächst werden die Ausgangsmaterialien bei der Hydrolyse in ihre Bestandteile zerlegt. Dann werden sie per Polymerisation neu miteinander verbunden. Bekannte Beispiele für solche Stoffe sind Zinkoxid oder Titandioxid.

Chemische Modifikation vorhandener Polymere

Hochleistungskunststoffe können ebenfalls durch die chemische Modifikation von Standardpolymeren hergestellt werden. Dabei werden die Eigenschaften des Materials gezielt verändert, um eine hohe chemische Beständigkeit zu erzielen oder die Temperaturbeständigkeit und die mechanischen Eigenschaften zu verbessern.

Die Funktionalisierung mit, also die Anlagerung von fluorhaltigen Gruppen, verbessert die chemische Beständigkeit. Die Einführung von Seitenketten mit speziellen funktionellen Gruppen kann die Temperaturbeständigkeit oder die mechanischen Eigenschaften verbessern.