Mehrkomponenten Spritzguss

Beim Zweikomponenten-Spritzgießen werden verschiedene Kunststoffe mit unterschiedlichen Eigenschaften nacheinander oder gleichzeitig zu einem Bauteil gegossen. Das können unterschiedliche Farben sein, die benötigt werden, aber die Kunststoffe können sich auch nach Härte, Nachgiebigkeit oder den thermischen Eigenschaften voneinander unterscheiden. Die verschiedenen Teile werden z.B. kraft- oder formschlüssig miteinander verbunden.

Hochkomplex ist die stoffschlüssige Verbindung, wenn die Kunststoffe beim Spritzgießen ineinander verlaufen. Bereits vor über 40 Jahren gelang es erstmalig einen 2K-Spritzguss zu realisieren. Heute gibt es bereits spezialisierte Spritzgieß-Unternehmen, die Formteile mit bis zu sechs Kunststoffen herstellen. Allein die Entwicklung der entsprechenden Spritzgussmaschinen erfordert sehr viel Aufwand, aber seit einigen Jahren laufen die Anwendungen immer erfolgreicher. In diesem Verfahren mit sechs Kunststoffen wird ein sogenanntes Drei-Platten-Kaltkanalwerkzeug eingesetzt. Vier mal vier Hohlräume werden mit Hilfe einer Indexplatte mit entsprechenden Schiebern verwendet. Dabei kommen sechs verschiedene Einspritzdüsen parallel und zeitlich verschoben zum Einsatz.

Inhaltsverzeichnis

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Was bringt der Spritzguss im Mehrkomponenten-Verfahren?

Das Verfahren mit mehreren Kunststoffen wird aus einigen sehr praktischen Erwägungen durchgeführt. Zum Einen geht es mit Sicherheit um die Wirtschaftlichkeit. Wenn ein Bauteil in einem Arbeitsgang hergestellt wird, wird der zeitliche Aufwand stark eingeschränkt. Beim Spritzgießen mit zwei Komponenten werden zwei Spritzeinheiten verwendet, aber nur mit einer Schließeinheit gearbeitet.

Man spart sich damit den Aufwand für den späteren Zusammenbau und meist auch die Nachbearbeitung. Dann erreichen Mehrkomponenten-Produkte eine größere Haltbarkeit. Verklebte oder gar aneinander geschraubte Produkte können nicht nur leichter brechen, sondern vor allem beim Spielzeug auch gefährlich werden.Das ist aber nicht der einzige Grund, warum das Spritzgießen mit verschiedenen Kunststoffen beim Spielzeug so erfolgreich ist.

Es gibt beim Spielzeug wie auch in der Automobilproduktion oder beim Maschinenbau großen Bedarf für unterschiedliche Eigenschaften bei ein und demselben Werkstück. So sind die rollenden Augen in einem Puppenkopf viel härter sind als das restliche Gesicht. Für diese Augen wird ein formschlüssiges Verfahren angewendet.

Das stoffschlüssige Verfahren kommt bei anderen Tieren in Frage, wenn zwar der Tierkörper stabil und hart sein soll, aber die angebrachten Gliedmaßen oder Stacheln jedoch nachgiebig und weich. Schon viele Eltern haben in der Nacht im Kinderzimmer die Nachgiebigkeit solcher Stacheln begrüßt, die zu weich für Verletzungen sind. Produkte aus solchem Material verkaufen sich besser.

Materialien für den Mehrkomponenten Spritzguss

Für die Produktion oder Montage vieler Bauteile bieten sich einerseits die am häufigsten verwendeten Thermoplaste an. Die Eigenschaften der Thermoplaste sind hervorragend untersucht und lassen sich vor allem für die härteren Komponenten einsetzen. Elastomere, thermoplastische Elastomere oder Silikon als teil-organisches Elastomer werden für die weicheren Komponenten hergenommen.

Dabei stellen die Elastomere mit ihren genau zu berechnenden Ansprüchen an die Temperaturen höhere Ansprüche an die Technik und Montage der Werkzeuge bei der Heißkanal-Technik. Thermoplastische Elastomere bestehen aus Mischformen von Molekülen, die ihre verschiedenen Eigenschaften auch beim Spritzgießen miteinander verbinden.

Spritzgießen mit mehreren klar getrennten Komponenten und Elementen

Schon der 2K-Spritzguss stellt hohe Anforderungen an die ausgewählten Kunststoffe, das speziell hergestellte Werkzeug und die Maschine selbst. Mit jeder Komponente erhöht sich die Anzahl der aufeinander abzustimmenden Prozessschritte. Zwei oder mehr Komponenten können mit verschiedenen Techniken nacheinander gegossen werden. Zunächst nutzte man noch die Hand für die Herstellung von Mehrkomponenten-Bauteilen. In der ersten Maschine wurde ein sogenannter Vorspritzling produziert, der dann von Hand in die zweite Maschine, das zweite Spritzaggregat und entsprechend das zweite Werkzeug umgesetzt wurde.

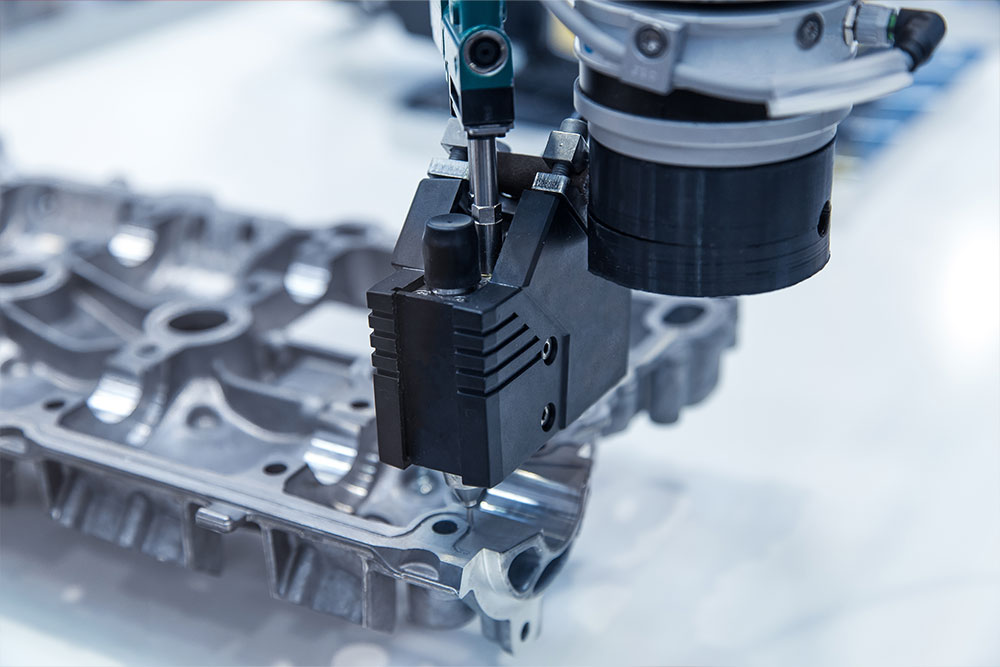

Heute lassen sich die Vorspritzlinge in modernen Unternehmen natürlich per Roboter umsetzen. Dabei spricht man von der Umsetztechnik. Beim zweiten Verfahren wird die zweite Komponente beim sogenannten Moulding über den Vorspritzling gespritzt. Dazu wird das Werkzeug innerhalb der Maschine gedreht. Dabei werden auf dem unbeweglichen Teil des Werkzeugs nacheinander die verschiedenen Kavitäten freigelegt, in die der flüssige Kunststoff eingespritzt wird. Bei der dritten Anwendung, der sogenannten Verschiebetechnik, kommen entweder ein beweglicher Kern oder die oben erwähnten Schieber zum Einsatz.

Wenn sich der Kern nach dem ersten Spritzgang zurückzieht, gibt er einen Hohlraum für den zweiten frei. Für die Schieber befinden sich bewegliche Teile im Werkzeug, die bei der ersten Einspritzung als Sperren für bestimmte Bereiche fungieren. Nach der nötigen Kühlzeit ziehen sich diese Schieber zurück und die zweite Komponente kann eingespritzt werden. Für dieses Verfahren muss die Berechnung der verschiedenen Geometrien äußerst präzise ablaufen, damit das komplex gestaltete Werkzeug diese Vorgänge durchführen kann.

Je nach der geplanten Form und den Eigenschaften des Bauteils wird eines der drei Verfahren herangezogen. So entstehen Bauteile mit unterschiedlichen Farben wie z.B. Scheinwerfer oder mit unterschiedlichen Härtegraden wie z.B. Zahnbürsten. Falls die verschiedenen Komponenten fest miteinander verbunden sein sollen, wird die Kraftschlussverbindung verwendet. Bei beweglichen Komponenten wird eine komplizierte Teil-Formschlussverbindung eingesetzt, so dass eine Spielfigur auch die Arme bewegen kann, die anders gefärbt sind als die restliche Figur.

Mehrkomponenten Spritzgießen mit stoffschlüssiger Verbindung

Bei dem Spieltier wie z.B. einem Igel ist es natürlich noch schöner, wenn die weichen Stacheln praktisch aus dem Körper herauskommen. Dann halten sie fester aneinander. Dafür braucht es dann eine stoffliche Verbindung zwischen zwei Kunststoffen, indem die zweite Komponente eingespritzt wird, bevor die erste erstarrt ist. Dieses Verfahren ist nach der ersten großen Investition sogar kostengünstiger. Für das Innere des Igels wird ein preiswertes Trägermaterial verwendet, um das herum dann der hochwertige, aber teure Werkstoff gespritzt wird. Dieser zeigt dann ganz bestimmte gewünschte Eigenschaften.

Dieses Sandwichverfahren wird mit seiner stofflichen Verbindung heute vor allem bei der Produktion von Automobilzubehör, Haushaltsgeräten oder Sportgeräten eingesetzt. Selbst die bekannten Fußbälle sind heute Produkte mit drei unterschiedlichen Komponenten. Viele Schalter, Bedienhebel und andere Bauteile müssen unterschiedliche Härtegrade, Farben oder weitere Eigenschaften aufweisen. Dennoch sollen sie unzertrennbar miteinander verbunden sein. Neben der Sandwichtechnik wird die Co-Injektionstechnik verwendet. Hier werden die Kunststoffe gleichzeitig in die Kavität(en) des Werkzeugs injiziert.

Dieses ist so raffiniert konstruiert, dass sich die flüssigen Massen nur an den vorbestimmten Bereichen berühren und dort zu einem gewissen Maß verschmelzen. Hierbei müssen die thermischen Eigenschaften extrem gut berechnet und gesteuert werden. Bei der Marmorierung als der dritten Methode werden die Komponenten über sich drehende Düsen abwechselnd genau dosiert eingebracht. So entstehen Formen und Muster, in denen beide Materialien sichtbar sind. Dieses Verfahren wird häufig bei der Produktion bestimmter Schmuckformen oder Kunstgegenstände eingesetzt.

Die Spritzgießmaschinen für die Fertigung mit mehr Komponenten

Spritzgießmaschinen, die für die Mehrkomponenten-Technik Verwendung finden sollen, müssen heute meist völlig neu konstruiert werden. Der zusätzliche Einbau von alternativen Spritz-Aggregaten bei herkömmlichen Maschinen reicht häufig nicht für die harten Einsatzbedingungen aus. Denn für die angesprochene Drehtechnik muss das teils hochkomplexe Werkzeug mit hoher Geschwindigkeit gedreht und punktgenau wieder zum Stillstand gebracht werden.

Das ist keine leichte Aufgabe für Hydraulik oder Direktantrieb der Maschine, die zudem eine höchste Herausforderung an die Stabilität und Haltbarkeit darstellt. So verlangt das Spritzgießen mit mehr als zwei oder drei Kunststoffen unterschiedliche Winkel für das Einspritzaggregat und die je nach Material verwendeten Kalt- oder Heißkanäle. Bei einem solchen Produktionsvorgang dreht sich die ganze Konstruktion in höchster Geschwindigkeit ändert dabei die Winkel und fährt wieder zurück in die Ausgangsposition.

Recycling beim Kunststoffspritzguss mit mehr Komponenten

Beim Spritzgießen mit mehr Kunststoffen werden vielfach die sogenannten Angüsse benötigt. Sie ermöglichen bei vielen Bauteilen erst die endgültige Formgebung, in dem sie den Schwund oder die unkontrollierte Ausbreitung der finalen Materialien verhindern. Der 3K-Fußball entsteht um einen runden Körper mit Angussmaterial herum. Die zweite Komponente wird durch die schwarzen Flächen und die dritte durch die weißen Fünfecke zu einer Form verbunden. Zum Schluss wird der tragende Anguss wieder entfernt.

Er hat für seine Form jedoch den größten Teil an Material benötigt. Beim Spritzgießen mit mehr Kunststoffen kommt das häufig vor. Manche Formteile mit unterschiedlichen Farben und Eigenschaften benötigen die zehnfache Menge Angussmaterial wie das finale Objekt. Aus Kostengründen und im Sinne des Umweltschutzes werden diese Materialien recycelt. Dazu sind spezielle Laufbänder konstruiert, auf denen die Angüsse erst sortenrein sortiert und dann gemahlen werden. Danach stehen sie als frisches Granulat wieder für die Produktion zur Verfügung.