PET Spritzguss

In unserem Blog über Spritzgussverfahren haben wir uns in gewisser Weise schon mit dem PET beschäftigt. Das Polyethylenterephthalat gehört nämlich zu den Thermoplasten. Und wenn Sie sich näher mit dem Spritzgießen der Thermoplasten beschäftigen möchten, empfehlen wir Ihnen unseren Blogbeitrag dazu.

Generell über die Thermoplasten haben wir auch schon hier geschrieben. Warum die Thermoplaste so interessant sind, dass wir so häufig darüber schreiben? Das ist kein Wunder, schließlich bilden die Thermoplaste sozusagen das Rückgrat im Kunststoffspritzguss. Mit den Thermoplasten als früh entdeckte Kunststoffe begann das Spritzgießen seine unaufhaltsame Karriere als eines der wichtigsten Produktionsverfahren in der Geschichte.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Geschichte des Polyethylenterephthalat

Schon 1941 wurde z.B. das PET erfunden, wenn das Patent wegen des Krieges zunächst auch geheim gehalten werden musste. Später erlangten die Fasern aus diesem Material weltweite Verwendung, nämlich als Trevira, Dacron oder Diolen. Viele unserer Eltern und Großeltern mussten noch Pullover, Hosen und Strümpfe aus diesem Kunststoff tragen, der einfach billig und haltbar war. Dennoch war die Anwendung als Kleidungsstoff sicherlich nicht die ideale Form, um Polyethylenterephthalat einzusetzen, denn so angenehm fühlte es sich vor allem beim Schwitzen denn doch nicht an.

Das änderte sich, als man bei der weiteren Forschung die Möglichkeiten in der speziell behandelten Funktionswäsche entdeckte, wenn sie schnell trocknen sollte. Denn das PET nimmt kaum Wasser auf und lässt es schnell verdunsten. Aber immerhin ein wenig, was für seine Verarbeitung als Kunststoff im Spritzguss wichtig ist, wie wir noch sehen werden.

Ihr Kontakt zur Stocker Kunststoff GmbH

Haben Sie Interesse am Spritzgießen? Wünschen Sie mehr über unsere Produkte zu erfahren? Nehmen Sie einfach Kontakt auf. Alle Adressdaten finden Sie auf unserer Website. Wir freuen uns darauf Sie kennenzulernen.

Eigenschaften des PET

Das PET hat seinen weltweiten Siegeszug vor allem bei den Plastikflaschen und dem Verpackungsmaterial angetreten. Das hat ihm in den letzten Jahren auch einen sehr schlechten Ruf eingebracht. Zwar kann dieses Material nichts dafür, aber das Wegwerfverhalten der Menschen hat für eine massive Umweltverschmutzung der Meere gesorgt und dabei spielt PET die Hauptrolle. Dabei hat es so ausgezeichnete Eigenschaften, dass man es praktisch einsetzen muss. Nur eben mit mehr Bedacht.

- Es ist lebensmittelecht und gegen viele Chemikalien beständig

- Es ist reißfest, knitterungsfrei und witterungsbeständig

- Es ist nahezu vollkommen durchsichtig

- Seine bestehende Gasdurchlässigkeit kann durch eine Beschichtung z.B. aus Siliciumdioxid aufgehalten werden.

- Es ist ausgezeichnet gewebeverträglich und wird sogar als Bestandteil von Prothesen für Gefäße eingesetzt.

Die wichtigste Eigenschaft des PET ist jedoch sicher seine ausgezeichnete Recyclebarkeit. Sortenreines Polyethylenterephthalat kann zu nahezu 100% wiederverwendet werden, wenn man es beim Recyceln richtig behandelt. Dabei wird um die 60% weniger CO2 erzeugt, als wenn man “frisches” PET herstellt. Mit seiner Dimensionsstabilität (Beibehalten der Eigenschaften) lässt es sich auch recycelt gut in Elektrogeräten oder Automobilen einsetzen. Doch kein Licht ohne Schatten. Bei der Herstellung können Acetaldehyd und Antimontrioxid entstehen, die sich bei zu hohen Temperaturen und zu langer Lagerung ablösen können. Dann schmeckt das Mineralwasser nicht mehr so optimal, wenn es von der Wissenschaft auch als nicht gesundheitsschädlich angesehen wird.

Das PET beim Spritzgießen von Flaschen

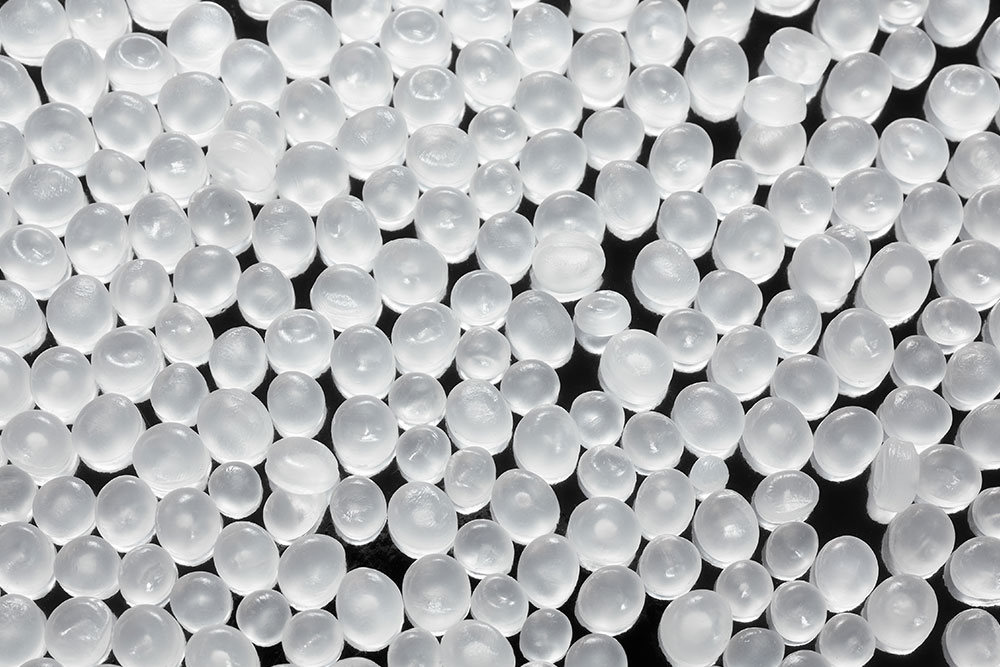

Im Prinzip ist der Einsatz beim Spritzgießen einfach. Das verwendete Granulat wird erhitzt, bis es bei ca. 280° Celsius so weich ist, dass es als homogene Masse verflüssigt in das gekühlte Werkzeug eingespritzt werden kann. Bei der Abkühlung schon beim Einspritzen kann das PET nicht kristallisieren und behält seine Durchsichtigkeit. Je nachdem, welche Form die Kunststoffe annehmen sollen, kühlt das Werkzeug das PET so weit herunter, dass es den Bereich seiner stabilen Eigenschaften erreicht und ausgeworfen werden kann. Bei Thermoplasten kann dieser Vorgang beliebig oft wiederholt werden, solange man nicht durch Überschreiten der Grenzwerte die Ordnung der Molekülketten zerstört. Das ist vor allem bei der Produktion von Flaschen interessant.

Denn diese wird von vielen Betrieben mittlerweile in zwei Schritten vorgenommen. Im ersten Schritt entsteht aus dem Kunststoff ein kompakter Rohling. Der abgekühlte Rohling wird zusammen mit Tausenden anderen weitergeleitet zum Betrieb des Auftraggebers. Dieser verfügt über eigene Maschinen, die wesentlich einfacher als Spritzgussmaschinen gebaut sind und für diesen einen Zweck konzipiert sind. Sie erhitzen den PET-Rohling auf ca. 110° Grad Celsius und strecken ihn auf alle Richtungen aus. Dazu wird der Rohling oder die “Preform” auf eine Negativform der Flasche gezogen und dann mit Druckluft ausgeblasen, bis er die Grenzen der Form ausfüllt. Dann kann er sofort seinen Weg zur Abfüllanlage antreten.

Qualitätsmanagement beim Spritzgießen

Das hört sich alles ziemlich einfach an. Im Prinzip wäre es das auch, wenn es sich um einen Prozess mit wenigen Bauteilen aus Kunststoff handeln würde. Jedoch zählt beim Spritzguss natürlich die Wirtschaftlichkeit als oberstes Gebot und die ist eben nur mit hohen Stückzahlen zu erreichen.

Alle um die 200 verschiedenen Parameter einer Spritzgussanlage während der Herstellung müssen nicht nur genau justiert, sondern während der Herstellung der Artikel ständig überprüft werden. Dies geschieht natürlich mit der Hilfe der Elektronik und bei komplexen Bauteilen sogar mit dem Einsatz der Künstlichen Intelligenz.

Dennoch gibt es lange Listen von Fehlermöglichkeiten, die für das Qualitätsmanagement beim Spritzgießen eine große Rolle spielen. Hier nur ein paar von ihnen, damit Sie sich eine Vorstellung machen können, wie unsere tägliche Arbeit bei der Stocker Kunststoff GmbH aussieht.

- Polyethylenterephthalat nimmt in geringem Maße Feuchtigkeit auf. Diese muss vor der Verwendung des Granulats entfernt werden, sonst ändern sich die Eigenschaften beim Spritzgießen. Die Trocknung muss mit einer genau bemessenen Temperatur erfolgen und dauert im Schnitt 4 Stunden bei ca. 170° Celsius. Je nach Materialbeschaffenheit können beim Trocknen Fehler auftreten, die nur durch genaue Messungen erkannt werden.

- Diese Fehler können u.a. durch zu lange Lagerzeiten unter ungünstigen Bedingungen auftreten. Das gilt auch für die Lagerung der Rohlinge oder Preforms. Durch Fehler in der Trocknung kann es auch zu geänderten Temperaturanforderungen beim Spritzgießen kommen. Werden diese nicht erkannt oder das Material nicht ausgetauscht, kann es zu Kristallisationen, Schrumpfungen oder Blinkern kommen.

- Druck- und Temperaturabweichungen während des Spritzgießens können eine ganze Reihe von Problemen nach sich ziehen, die vom Verstopfen der Einspritzdüsen über Abschabungen auf dem Boden des Rohlings bis hin zu Fadenbildung bei den Flaschen führen. Verschmutzungen durch schlechte Lagerung oder Transportprobleme bilden sich natürlich ebenfalls in den Produkten ab.