Wie stabil ist denn so ein Kunststoffteil?

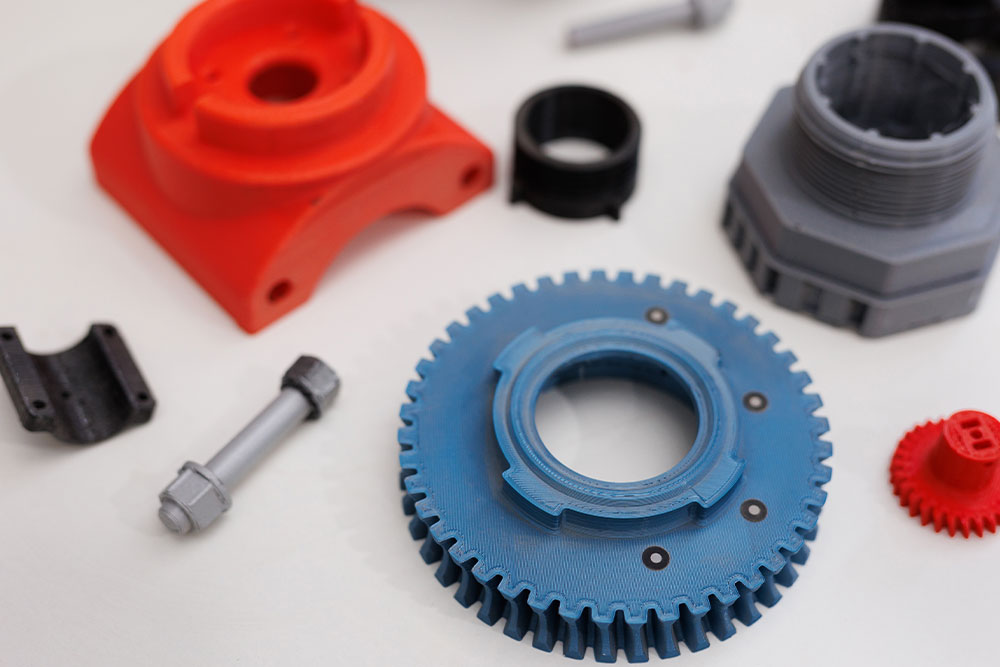

In unserer kleinen Reihe über die Eigenschaften der Kunststoffe, die wir verwenden, wollen wir heute etwas näher auf eine weitere wichtige Frage eingehen. Wie stabil ist denn so ein Kunststoffteil eigentlich? Wir hatten ja schon beschrieben, dass es derzeit ca. 90.000 verschiedenartige Kunststoffe und Kunststoffmischungen gibt, die auf der Welt als Kunststoffteile zum kommerziellen Einsatz kommen. Sie unterteilen sich in die Hauptgruppen der Duroplaste, Elastomere und der Thermoplaste. In den Datenbanken, in denen technische Zusammensetzungen für weitere potentielle Kunststoffteile gesammelt werden, sind sogar an die 120.000 mögliche Verbindungen gespeichert.

Eine schwindelerregende Zahl, auf die es die Entwickler in der Kunststofftechnik da gebracht haben. Bevor Kunststoffe überhaupt für den Spritzguss als Kunststoffteile wie bei uns in Frage kommen, müssen sie natürlich ausgiebig getestet werden. Als mittelständisches Unternehmen verlassen uns bei der Auswahl unserer Werkstoffe lieber auf bewährte und seit vielen Jahren eingesetzte Kunststoffe, da wir im Kunststoffspritzguss weder zu unnötigen Experimenten neigen noch unseren Kunden irgendwelche Risiken zumuten wollen. Die technische Entwicklung und die Experimente mit den unterschiedlichsten Anforderungen an die Kunststoffteile überlassen wir den Universitäten und der Großindustrie.

Wir planen und produzieren auch für Ihre Branche und Ihr Unternehmen.

Senden Sie uns Ihre Anfrage oder rufen Sie einfach an,

wir sind gerne für Sie da.

Das Kunststoffteil – Schlagbelastung und Schlagzähigkeit

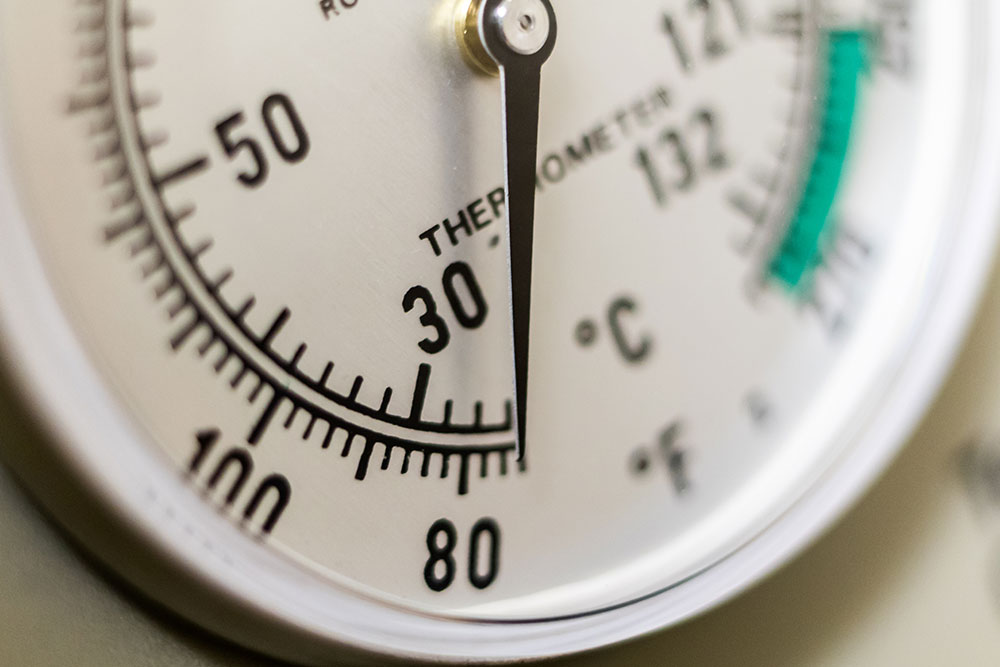

Bei jedem Kunststoff gibt es in der Herstellung eine ganze Reihe von Eigenschaften, die über seine Verwendbarkeit für die verschiedenen Zwecke entscheiden. Eine der wichtigsten davon ist sicherlich die sogenannte Schlagzähigkeit. Wie stark diese Schlagbelastung eines Kunststoffs ist, hängt dabei auch immer von der Temperatur ab. Sinkt sie unter einen für die zu testenden Kunststoffteile typischen Wert, wird das Material spröde und kann dann wesentlich leichter platzen und zerbröseln.

Diese Temperaturgrenze ist unter anderem vom Molekulargewicht des Kunststoffs abhängig. Je höher das Molekulargewicht ist, desto besser ist im Allgemeinen auch die Beständigkeit der Kunststoffteile bei niedrigen Temperaturen. Wenn wir uns allerdings in einem durchschnittlichen Temperaturbereich für eine Kunststoffart bewegen, gibt es verschiedene anerkannte Methoden, mit denen die Forscher im Labor für Kunststofftechnik die Schlagzähigkeit messen.

Der Kerbschlagbiegeversuch nach Charpy

Die wohl bekannteste und meist angewendete Methode zum Austesten der Schlagzähigkeit ist bereits über 100 Jahre alt. Sie wird heute noch verwendet und hat als Methode für Kunststoffteile oder Metallteile sogar eine eigene Normierung erhalten. Mit der DIN EN ISO 179-1 wird der Kerbschlagbiegeversuch zur Messung der Schlagzähigkeit unter verschiedenen Temperaturbedingungen normiert. Vielleicht denken Sie jetzt, das klingt ziemlich kompliziert. Aber es ist eigentlich relativ leicht zu verstehen, wenn das Prinzip einmal klar ist. Zur Durchführung dieses Messverfahrens in der Kunststofftechnik nimmt man einen Quader eines Kunststoffs, in den man vorher auf einer Längsseite eine Kerbe geschnitten hat. Dann wird die Probe eingespannt und ein Pendelhammer wird mit genau berechneter Fallhöhe, Masse und Geschwindigkeit von einem Gerüst auf den Kunststoffquader fallen gelassen. Wie bei einem Pendel schwingt der Hammer von oben her seitlich auf die ungekerbte Seite des Quaders und zerschlägt ihn in Teile.

Dabei wird eine gewisse Menge der auftreffenden Schlagenergie also der kinetischen Energie vom Kunststoff des Quaders absorbiert und durch die Molekülverbindungen im Stoff abgeleitet. Diese abgeleitete Energie bremst den Pendelhammer ab. Dadurch erreicht er beim Weiterpendeln auf der anderen Seite des Quaders eine geringere Höhe. Aus der Messung der Höhe, die der Pendelhammer noch erreicht, kann man genau berechnen, wie es um die Schlagzähigkeit des Kunststoffs bestellt ist. Der errechnete Wert kann dann als Maßstab für die Belastungen genommen werden, die der Kunststoff bei seinem Einsatz als Spritzgussteil aushalten muss. Fachmännisch ausgedrückt heißt es: Wir ermitteln die Kerbschlagarbeit W für einen Werkstoff in Joule.

Die Sprödigkeit von Werkstoffen

Doch für die Herstellung und den Einsatz der Kunststoffteile gibt es noch weitere wichtige Werte, die für ihre Verwendbarkeit unter schwierigen Bedingungen ermittelt werden müssen. Dazu gehört vor allem die oben schon erwähnte Sprödigkeit. Als Maß der Sprödigkeit wird die Eigenschaft benannt, sich unter einer Schlageinwirkung zu verformen. Mit je weniger Verformbarkeit die Energie die Schlages abgeleitet werden kann, desto spröder aber meist auch härter ist das Material. Sprödigkeit nimmt bei vielen Werkstoffen schnell zu, wenn eine gewisse Temperatur unterschritten wird. Man spricht für jeden Werkstoff von der typischen Übergangstemperatur, wenn die Grenze der Elastizität die Bruchspannung übersteigt.

So ist Glas äußerst hart, aber eben auch sehr spröde. Es bricht bzw. reißt schon bei einer relativ geringen Aufschlagenergie. Die Sprödigkeit von Kunststoffen nimmt wie gesagt zu, je kälter es wird. Aber auch die Zeit spielt eine große Rolle. In Kunststoffen finden sich durch die Art der Molekularverbindung weiche Eigenschaften, die aber auch durch zugesetzte Weichmacher hervorgerufen werden können. Wenn durch hohe Temperaturen oder auch mit starker UV-Strahlung diese Weichmacher entweichen oder sich zersetzen, nimmt die Sprödigkeit zu. Die Sprödigkeit bei Kunststoffen hängt also nicht nur von bestimmten Eigenschaften der Molekülverbindungen ab, sondern auch von weiteren Faktoren wie Zeit, Temperatur, Strahlenbelastung oder zugesetzten Stoffen. Kunststoffteile z.B. aus PVC gelten im reinen Zustand als sehr spröde und damit anfällig für Brüche schon bei nicht besonders niedrigen Temperaturen. Dagegen verhält sich z.B. das Acrylglas anders. Es zeigt nicht nur eine gewisse Nachgiebigkeit, die es stabiler als Glas werden lässt, sondern es erweist sich auch als unempfindlich gegenüber den UV-Strahlen. So kann der bekannteste Hersteller von Acrylglas heute auf seine Platten 30 Jahre Garantie geben, ohne dass sie ihre Farbe oder Konsistenz ändern.